در ساختوساز، دو روش اصلی برای ایجاد استخوانبند یا اسکلت ساختمان به کار میرود: اسکلت فلزی و اسکلت بتنی. هر یک از این روشها هنگام اجرا، جزئیات و مراحل خاص خود را دارند. در مورد اسکلت فلزی، دو شیوه رایج برای نصب و اجرا وجود دارد: اتصال با پیچ و مهره و اتصال با جوش. در این نوشته، به معرفی این دو روش میپردازیم.

در ساختمانهای با اسکلت فولادی، قطعات فلزی باید به شکل اصولی و مطابق استاندارد به یکدیگر وصل شوند. این اتصالات پس از مرحله پیریزی و ساخت فونداسیون، از مهمترین بخشهای کار به شمار میآیند. هزینه اجرای اتصالات در اسکلت فلزی معمولاً بخش زیادی از کل هزینه را شامل میشود. به همین دلیل، طراحی درست و مناسب این اتصالات بسیار اهمیت دارد.

هر کدام از روشهای اتصال با پیچ و مهره یا با جوش، دارای نقاط قوت و ضعف خاص خود هستند. برای انتخاب هر روش، باید شرایط و نحوه اجرای آن به خوبی شناخته شود. در ادامه این مطلب، انواع اتصالات در سازههای فولادی و مزایا و معایب هر یک را بررسی خواهیم کرد.

بیشتر بخوانید: بررسی انواع و بهترین تیلر های کشاورزی بازار ابزار ایران

رونیکس را بخوانید.

کارگری مشغول کار بود. او روی داربستهای فلزی یک ساختمان در حال ساخت ایستاده بود.

صفر تا صد اسکلت فلزی

در این بخش، انواع روشهای به هم پیوستن قطعات فولادی را بر پایهی ابزارهای مورد استفاده مرور میکنیم. سپس، روند نصب و اجرای آن را در پنج گام ساده و پیدرپی توضیح میدهیم.

اتصالات پرچی در سازه فولادی

پرچ یکی از روشهای قدیمی و پرکاربرد برای وصل کردن قطعات سازههای فولادی بود که از فولاد کربنی محکم و با مقاومت بالا ساخته میشد. امروزه این روش تقریباً دیگر استفاده نمیشود. اتصال پرچ به طور کلی به چهار نوع اصلی تقسیم میشود: پرچ داغ، پرچ سرد، پرچ شاپ و پرچ کارگاهی.

ساختار اصلی این سازه از آهن و فولاد تشکیل شده است. در این روش، قطعات فلزی به کمک پرچ به یکدیگر متصل میشوند. پرچها مانند میخهای محکمی عمل میکنند که بخشهای مختلف اسکلت را به طور دائم و با استحکام بالا به هم پیوند میدهند. این روش اتصال، پایه و اساس استواری برای کل ساختمان فراهم میآورد.

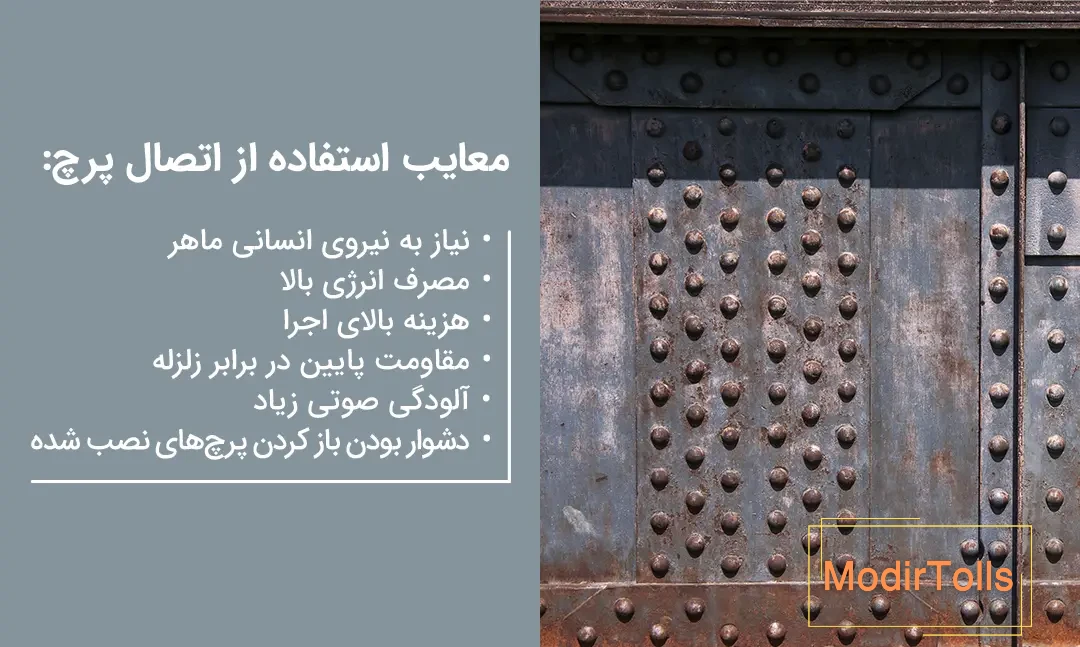

معایب استفاده از اتصال پرچ

سازههای فولادی مانند هر نوع ساختمان دیگری، دارای نقاط ضعفی هستند. یکی از این موارد، زنگزدگی است. فولاد در برابر رطوبت و برخی شرایط جوی ممکن است دچار خوردگی شود که در طول زمان بر استقامت آن اثر میگذارد. برای جلوگیری از این مشکل، معمولاً نیاز به پوششهای محافظتی و نگهداری منظم است.

مشکل دیگر، مقاومت در برابر آتش است. فولاد در دمای بسیار بالا نرم میشود و شکل خود را از دست میدهد که این میتواند پایداری کلی سازه را در هنگام آتشسوزی به خطر بیندازد. به همین دلیل، اغلب لازم است با روشهای خاص، آن را در برابر حرارت زیاد محافظت کرد.

هزینه اولیه ساخت سازههای فولادی نیز معمولاً در مقایسه با برخی روشهای سنتی، بیشتر است. همچنین، برای ساخت و نصب این نوع سازهها به نیروی متخصص و ابزارهای ویژه نیاز است که این موضوع میتواند بر زمان و هزینه اجرا تأثیر بگذارد.

در پایان، باید توجه داشت که اگرچه سازه فولادی مزایای زیادی دارد، اما توجه به این نکات ضعف و برنامهریزی برای مدیریت آنها، برای داشتن یک ساختمان ایمن و بادوام ضروری است.

اتصالات پیچ و مهرهای در سازه فولادی و انواع آن

در این شیوه، از پیچ و مهرههای ویژهای برای به هم وصل کردن قطعات سازههای فلزی استفاده میکنند. این پیچها و مهرهها بسیار محکم هستند و نیروی کشش زیادی را تحمل میکنند. روش کار با پیچ نسبت به روش قدیمی پرچکاری، آسانتر است و برای انجام آن نیازی به شخص بسیار متخصص نیست. برای این نوع اتصال، گونههای مختلفی از پیچ و مهره تولید و به کار گرفته میشود. در کار نصب اسکلت فلزی، پیچها و مهرههایی با استانداردهای ASTM A325، ASTM A490، ASTM A449 و DIN 6914 از مهمترین انواع پیچهای مورد استفاده در ساختمان اسکلتهای فلزی به شمار میروند.

اساس این سازه، یک چهارچوب فلزی است. در این روش، قطعات مختلف با استفاده از پیچ و مهره به یکدیگر متصل میشوند. این نوع اتصال، امکان نصب و مونتاژ سریعتر و دقیقتری را فراهم میکند.

مزایای اتصال پیچ و مهرهای

اتصال با پیچ و مهره نسبت به روشهای دیگر اتصال اسکلت فلزی، فواید زیادی دارد:

* نصب و بازکردن قطعات سازه در صورت لزوم، به راحتی انجام میشود.

* برای انجام آن نیازی به تعداد زیادی کارگر متخصص نیست.

* چون از وسایل گرمایشی استفاده نمیشود، ایمنی کارگران بیشتر میشود.

* تغییر شکل سازه بسیار کم میشود.

* ابزار مورد نیاز ساده است و کار با سرعت بالایی انجام میگیرد.

* آلودگی صوتی ایجاد نمیکند.

* بلافاصله پس از سفت کردن پیچ و مهره، میتوان بار را روی سازه قرار داد.

* بین قطعات متصل شده در اسکلت فلزی، هیچ جابجایی یا لقی وجود ندارد.

* به دلیل تعداد کم پیچ و مهرهها، اندازه صفحات اتصال کوچکتر میشود.

معایب اتصال پیچ و مهرهای

اتصال با پیچ و مهره نیز مانند هر روش دیگری، دارای برخی کاستیها است که در ادامه بیان میشود:

مواد و مصالح مورد نیاز برای این روش، معمولاً هزینه بالایی دارند.

اگر بارهای لرزشی یا ضربهای به سازه وارد شود، ممکن است اتصالات شل شوند.

این روش باعث میشود مقاومت کششی سقف کمتر شود.

اگر بارهای بسیار سنگین به اتصال وارد شود، احتمال دارد اتصال برای همیشه آسیب ببیند و بشکند.

اگر پیچ یا مهره دچار زنگزدگی و خوردگی شود، ممکن است اتصال از بین برود.

اتصالات جوشی در سازه فولادی و انواع آن

همانطور که از اسم این روش مشخص است، برای وصل کردن قطعات فلزی به یکدیگر از دستگاه جوش استفاده میشود. اگر قصد خرید دستگاه اینورتر جوش را دارید، میتوانید مطلب «راهنمای خرید اینورتر جوشکاری» را بخوانید. انواع اتصالات جوشی بر اساس نحوه قرارگیری قطعات در کنار هم، به دستههای زیر تقسیم میشوند:

اتصال لب به لب

اتصال روی هم

اتصال سپری

اتصال گوشه گونیا

اتصال پیشانی

اسکلتهای فلزی که با پیچ و مهره به هم متصل میشوند

شرکت رونیکس، انواع مختلف دستگاه جوش را میسازد. برای دیدن این محصولات، میتوانید روی این لینک کلیک کنید.

مزایای اتصال جوشی

اتصال قطعات فلزی با جوشکاری فواید بسیاری دارد. از اصلیترین برتریهای آن میتوان به سرعت بالا در ساخت سازه فلزی و همچنین سبکی و هزینه کمتر این نوع اتصال اشاره کرد. در ادامه دیگر مزایای این روش آورده شده است:

* مقاومت کامل در برابر نیروهای فشاری وارد بر سازه

* مناسب بودن برای سازههای فلزی که تحت نیروهای پیچشی قرار میگیرند

* استحکام بالای اتصال بین اعضای سازه

* ظاهر زیباتر و یکدستتر سازه

* انتقال بهتر بارها به دلیل استفاده از تمام سطح مقطع عضو، چرا که در این روش سوراخی در قطعات ایجاد نمیشود.

معایب اتصالات جوشی

اتصالهای جوشی نیز مشکلات و کاستیهای خود را دارند. یکی از اصلیترین ضعفهای این نوع اتصال، عدم امکان انبساط در بخشهای باربر است که سبب جمعشدگی و ترکخوردگی در محل اتصال میگردد. همچنین کنترل و بازرسی دقیق استحکام این اتصالات ضروری است و این فرآیند معمولاً زمانبر است. از دیگر محدودیتهای اتصال جوشی میتوان به موارد زیر اشاره کرد:

ایجاد کجشدگی و تغییر شکل در داخل یا سطح بیرونی به علت امکان تبخیر رطوبت موجود در فولاد

لزوم بهرهمندی از جوشکاری با مهارت و تخصص کافی برای انجام اتصال

احتمال ایجاد خستگی و ضعف در نقطه اتصال قطعات فولادی به دلیل گرمای زیاد ناشی از عملیات جوشکاری

رونیکس تولیدکننده انواع «کمپرسور باد» و «کلاه ایمنی» است. برای مشاهده این محصولات، کلیک کنید.

مراحل نصب اسکلت فلزی در ساختمان

1- آرماتوربندی و اجرای فونداسیون

کار ساختوساز ساختمان معمولاً با خاکبرداری آغاز میشود. دلیل این کار واضح است: رسیدن به زمینی محکم و مناسب برای ساختن پیهای قوی، ایجاد پارکینگ و دیگر نیازهای پروژه. البته رعایت نکات ایمنی و مهار کردن دیوارههای کناری گود، بهویژه در گودبرداریهای عمیقتر از ۱۲۰ سانتیمتر، از موارد مهمی است که در طول انجام پروژه باید به آن توجه کرد. پس از آن، نوبت به ساخت پی میرسد. این بخش، مهمترین مرحله در اجرای یک ساختمان است که در آن، ترکیب درست بتن و میلگرد، باعث دستیابی به بیشترین مقاومت در پی ساختمان میشود. شاید بعضی این مرحله را جزو مراحل نصب اسکلت فلزی ندانند، ولی واقعیت این است که موفقیت در تمام مراحل ساخت ساختمان، به اجرای درست و اصولی پی بستگی دارد.

2- تعبیه صفحه ستون ها و بولت

همزمان با پیشرفت مرحله پی، عملیات قرار دادن بولتها و نصب صفحههای زیرستون بر روی بتن نیز انجام میگیرد. این بخش از کار نیازمند دقت و توجه بسیار بالا است و حضور و نظارت بیواسطه مهندسان ناظر در این مرحله اهمیت زیادی دارد. بدیهی است که تراز صحیح صفحه ستونها، جایگیری درست آنها روی بولتها و اتصال مناسب صفحات به فونداسیون، نقش بسیار مهمی در مراحل بعدی نصب اسکلت فلزی ساختمان ایفا میکند.

برای نصب ستونها در یک سازه فلزی، ابتدا باید محل دقیق قرارگیری آنها بر اساس نقشههای اجرایی مشخص شود. سپس پایهها و اتصالات زیرستون به درستی آماده و تراز میگردند. پس از اطمینان از صحت جایگاه، ستونهای فلزی به آرامی و با دقت در محل خود قرار میگیرند. در این مرحله، ستون باید به طور موقت در جای خود ثابت شود تا از حرکت ناخواسته آن جلوگیری شود. سپس با استفاده از ابزارهای دقیق، ستون در راستای قائم و افقی به دقت تراز و شاقول میشود. پس از اطمینان از تراز و موقعیت صحیح، اتصالات به طور کامل و مطمئن جوش یا پیچ میگردند تا ستون به صورت دائمی در جای خود محکم شود. در پایان، کنترل نهایی برای اطمینان از استحکام و دقت نصب انجام میپذیرد.

3- کار گذاشتن ستون های اسکلت فلزی

روز نصب ستونهای فلزی اسکلت ساختمان، مرحلهای بسیار مهم و سرنوشتساز است. ستونها یکی پس از دیگری از زمین بلند میشوند و پس از آن که به حالت کاملاً عمودی درآمدند، روی صفحههای فلزی که از قبل روی فونداسیون قرار گرفتهاند، نصب میگردند. اتصال محکم هر ستون به صفحهی زیرین خود را اتصال گیردار میگویند. این اتصال لازم است، اما به تنهایی کافی نیست؛ زیرا ستونها به دلیل ارتفاع زیاد، ناپایدار و در معرض خطر هستند. به همین دلیل بلافاصله پس از نصب، باید از بادبند یا دیگر انواع مهاربند برای ثابتکردن آنها استفاده کرد. در این مرحله از ساخت اسکلت فلزی، نوع اتصالها بسیار اهمیت دارد؛ اینکه روش کار جوشکاری است یا از پیچ و مهره استفاده میشود. روش جوشکاری در اجرای اسکلت فلزی، شیوهای رایجتر در پروژههای ساختمانی به شمار میرود.

4- سوار کردن تیرها بر روی سر ستون ها

پس از قرار دادن ستونها در جای خود و محکمکاری آنها، مرحله بعد وصل کردن تیرها به ستونها است. روشهای گوناگونی برای اتصال تیر به ستون وجود دارد. بررسی دقیق و توضیح همه این روشها در ساخت اسکلت فلزی، خود نیازمند نوشتهای مفصل و تخصصی است. اما به طور خلاصه میتوان گفت که سه روش اصلی اتصال وجود دارد: «اتصال ساده یا مفصلی»، «اتصال نیمهصُلب» و «اتصال صُلب». هرکدام از این روشها نقاط قوت و ضعف خاص خود را دارند و با توجه به ویژگیهای هر پروژه، میتوان یکی از آنها را انتخاب و اجرا کرد.

5- نصب بادبندها و مهارهای لازم

ساختمان یک سازه است که در برابر نیروهای افقی مانند فشار باد یا تکانهای ناگهانی زمینلرزه آسیبپذیر است و باید به اندازه کافی مقاوم باشد. این نیروها میتوانند تأثیر زیادی بر ساختمان بگذارند؛ به همین دلیل هنگام ساخت اسکلت فلزی، استفاده از اعضای تقویتی به نام بادبند ضروری است. از میان انواع بادبند، نمونههای متداول و پرکاربرد شامل بادبند ضربدری، بادبند به شکل K و بادبند به شکل V هستند که در مراحل مختلف اجرای اسکلت فلزی بسیار مورد استفاده قرار میگیرند.

نکات اجرایی اسکلت فلزی

یادتان باشد که یک پایه و اساس نادرست، کل کار را خراب میکند! بنابراین اجرای دقیق نقشههای فونداسیون را بسیار مهم بدانید و تمام نکات فنی مربوط به ساخت اسکلت فلزی را با دقت و کامل انجام دهید.

اگر خود سازنده، کارهای مربوط به فونداسیون را انجام دهد، مشکلات و همپوشانیهای کاری تا حد زیادی کاهش مییابد.

بارگیری قطعات اسکلت و انتقال آنها به محل نصب، باید با نهایت دقت و حساسیت انجام شود.

تا زمانی که از برقراری کامل ایمنی در محل اجرای پروژه اطمینان ندارید، نباید به تیم نصب اجازه شروع کار بدهید.

اگرچه مراحل نصب اسکلت فلزی معمولاً سریع پیش میرود، اما دقت و کیفیت کار نباید به خاطر سرعت، پایین بیاید.

اسکلت فلزی؛ دقت، سرعت و کیفیت

طراحی دقیق و مناسب اتصالات فلزی در ساختمانهای فولادی، برای ایمنی بیشتر و هزینه بهینهتر بسیار مهم است. هر اتصال باید به گونهای طراحی شود که ساده و عملی باشد و بر پایه شناخت دقیق از چگونگی انتقال نیرو، اثر سفتی اجزا، چگونگی پخش نیرو و تأثیر آن بر بخشهای مختلف سازه انجام گیرد. رعایت استانداردهای تعیین شده، ساخت و نصب را آسانتر کرده و باعث سرعت بخشیدن و صرفهجویی در پروژه میشود.

به نقل از سایت اصفهان آهن مواد سازنده سازه های فولادی به شرح زیر است:

“مواد تشکیل دهنده سازههای فولادی

سازههای فلزی، همانطور که از نامشان پیداست، از اتصال قطعات مختلف فلزی به هم ساخته میشوند.

فولادها پس از انجام فرآیندهای حرارتی مناسب و ایجاد تغییرات ریز در ساختارشان، تولید و به کار گرفته میشوند. فولاد در اصل آلیاژی است که از ترکیب آهن و کربن به وجود میآید. با اضافه کردن مواد دیگری مانند گوگرد، کروم، نیکل، فسفر و منگنز به این ترکیب، ویژگیهای خاصی در آن ایجاد میشود. برای نمونه، افزودن مس باعث میشود فولاد در برابر زنگزدگی و خوردگی مقاومت بهتری پیدا کند.

با اضافه کردن منگنز و کربن میتوان به استحکام تسلیم و استحکام کششی بالاتری دست یافت. اما این کار دو نقطه ضعف نیز دارد: فولاد حاصل سختتر میشود و قابلیت انعطاف و شکلپذیری آن کاهش مییابد.